Príklady Poka Yoke, ktoré majú význam

Poka Yoke, tiež známe ako ochrana pred chybami, je jednoduchá, ale účinná lean technika navrhnutá tak, aby predchádzala chybám skôr, ako sa stanú vadami. Poka Yoke, ktorá pochádza z výrobného systému Toyota a je úzko spojená s princípom Jidoka, využíva fyzické zariadenia, senzory alebo procesné kroky na elimináciu možnosti chýb alebo na ich okamžité zvýraznenie.

Pochopenie Jidoky v lean výrobe

Jidoka, jeden z hlavných pilierov výrobného systému Toyota, sa zameriava na priame zabudovanie kvality do procesu, a nie na jej následnú kontrolu. Jidoka, často nazývaná „automatizácia s ľudským prístupom“, umožňuje strojom a operátorom odhaľovať abnormality, v prípade potreby zastaviť výrobu a zabrániť šíreniu chýb ďalej.

Všetko o Heijunke

Heijunka v japončine znamená vyrovnávanie. Synonymá sú vyrovnávanie produkcie a vyhladzovanie produkcie. Heijunka pomáha organizáciám splniť všetky požiadavky a zároveň znížiť plytvanie vo výrobe a medziľudských procesoch.

Lean vs. Agile: Ako si vybrať správny prístup

Lean vs. Agile sú dve účinné metodiky zamerané na zlepšenie efektivity, ale slúžia rôznym účelom. Lean sa zameriava na znižovanie plytvania a optimalizáciu toku, zatiaľ čo Agile kladie dôraz na flexibilitu a rýchlosť. Pochopenie ich rozdielov pomáha tímom vybrať si tú najlepšiu pre ich ciele.

Sila princípov 5S

Prehľad článku Výhody implementácie 5S Kontrolný zoznam diagnostiky skenovania na pracovisku 5S Kedy ho použiť? Ukončené projekty 0 + Vracajúci sa zákazníci 0 % Čo je 5S? 5S je metóda organizácie pracoviska pochádzajúca z Japonska, ktorá pomáha zlepšiť efektivitu, bezpečnosť a kvalitu. Je to skratka pre Sort (Triediť), Straighten (Zarovnať), Shine (Vyčistiť), Standardize (Štandardizovať) a […]

Ako používať P-diagram pre robustný technický návrh

P-diagram (parametrický diagram) je základným nástrojom na jasné definovanie funkčného rozsahu produktu alebo systému počas vývoja.

Mapovaním vzťahu medzi vstupmi, výstupmi, riadiacimi faktormi, faktormi šumu a potenciálnymi poruchovými režimami pomáha P-diagram tímom vizualizovať, ako sa má návrh správať za ideálnych aj reálnych podmienok.

Objavovanie metódy Taguchi

Robustná metóda dizajnu, známa aj ako metóda Taguchi, je osvedčeným inžinierskym prístupom na navrhovanie produktov a procesov, ktoré fungujú konzistentne, dokonca aj pri meniacich sa alebo nekontrolovateľných podmienkach. Táto metóda, ktorú vyvinul Dr. Genichi Taguchi, sa zameriava na zníženie citlivosti na šum a vonkajšiu variabilitu, čím sa stáva základným kameňom kvalitného inžinierstva a návrhu pre Six Sigma.

Začíname s evolučnou operáciou (EVOP)

EVOP (Evolučná operácia) je praktická metóda pre neustále zlepšovanie procesov, ktorú vyvinul štatistik George Box v 50. rokoch 20. storočia. Na rozdiel od tradičných experimentálnych návrhov, ktoré narúšajú výrobu a vyžadujú si značné zdroje, EVOP integruje malé, kontrolované zmeny priamo do plnohodnotných operácií, čo umožňuje tímom zlepšiť efektivitu a kvalitu bez zastavenia produkcie.

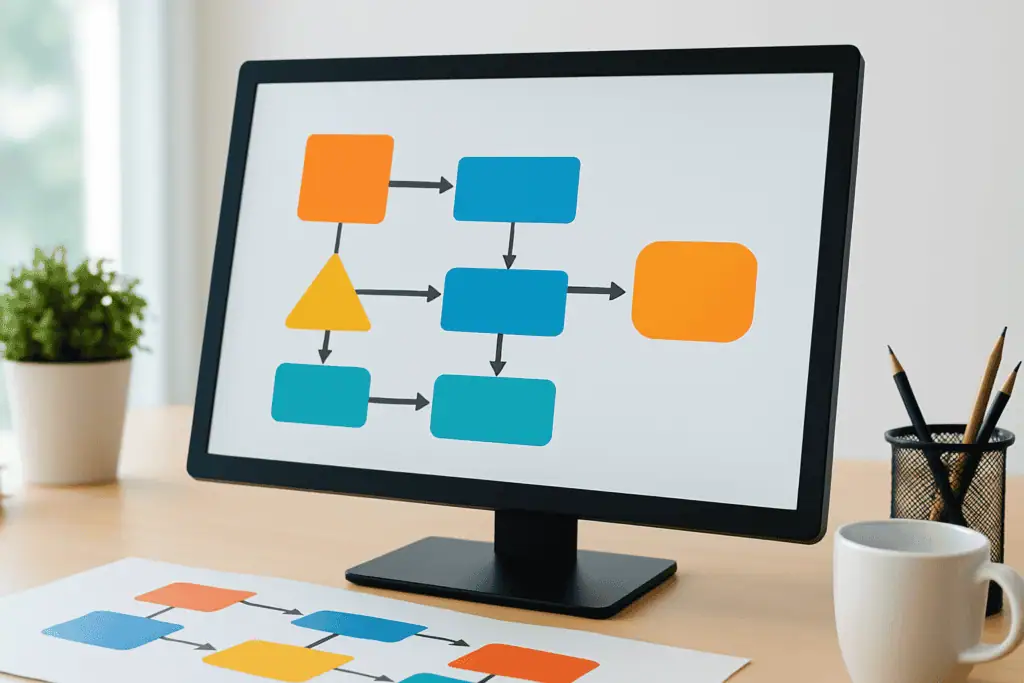

Sila blokovej schémy

Pochopenie fungovania zložitých systémov často začína pohľadom na celkový obraz – a práve tu sa bloková schéma stáva nevyhnutnou.

Tento vizuálny nástroj používa jednoduché tvary a spojnice na znázornenie komponentov, vzťahov a tokov v rámci systému, procesu alebo programu.

Či už ide o načrtnutie vstupov a výstupov alebo mapovanie pohybu energie, materiálov alebo údajov, bloková schéma poskytuje prehľad na vysokej úrovni, ktorý zjednodušuje zložitosť.